Природные ресурсы

История успеха компании Corum Group — лидера производства горно-шахтного оборудования на Украине

Девять лет назад у компании не было единого инструментария. Чертежи готовили разрозненные команды, из-за этого постоянно возникали ошибки

Горнодобывающая промышленность — одно из самых опасных направлений деятельности в мире. И без того сложные условия, в которых работают горняки, с каждым днём ухудшаются: руды становится всё меньше, залегает она всё

глубже, добывать её всё тяжелее. Горно-шахтное оборудование должно отвечать самым жёстким стандартам безопасности — вплоть до взрывозащищённости.

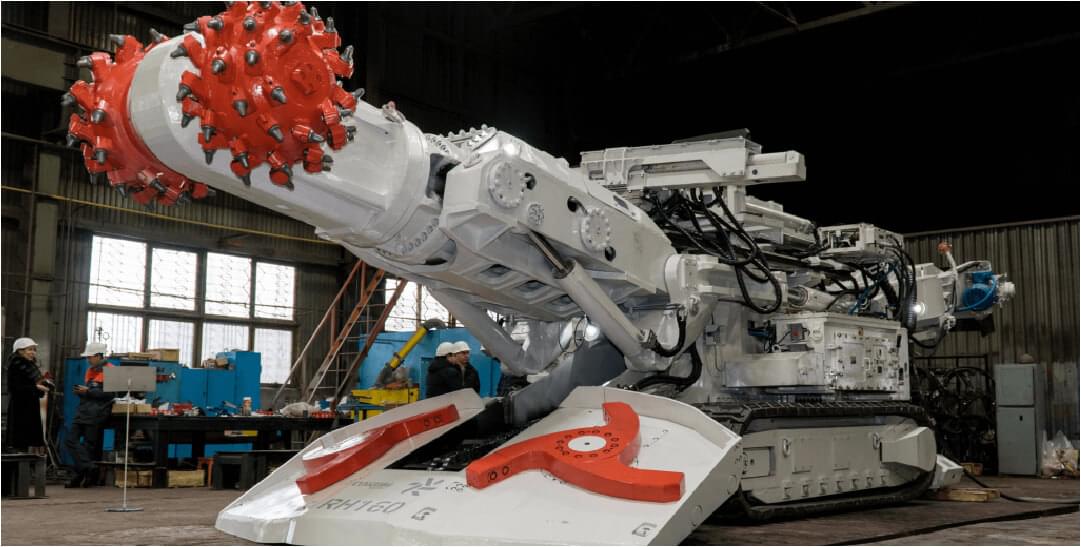

Проходческий комбайн КПД

Украинская компания Corum производит и обслуживает такое оборудование с конца XIX века — в 1889 году был построен первый завод, который создавал и ремонтировал простейшие агрегаты для шахт. Сегодня компания — гигант

промышленности, её клиенты добывают полезные ископаемые в 400 шахтах и карьерах, а Corum поставляет оборудование в 15 стран мира.

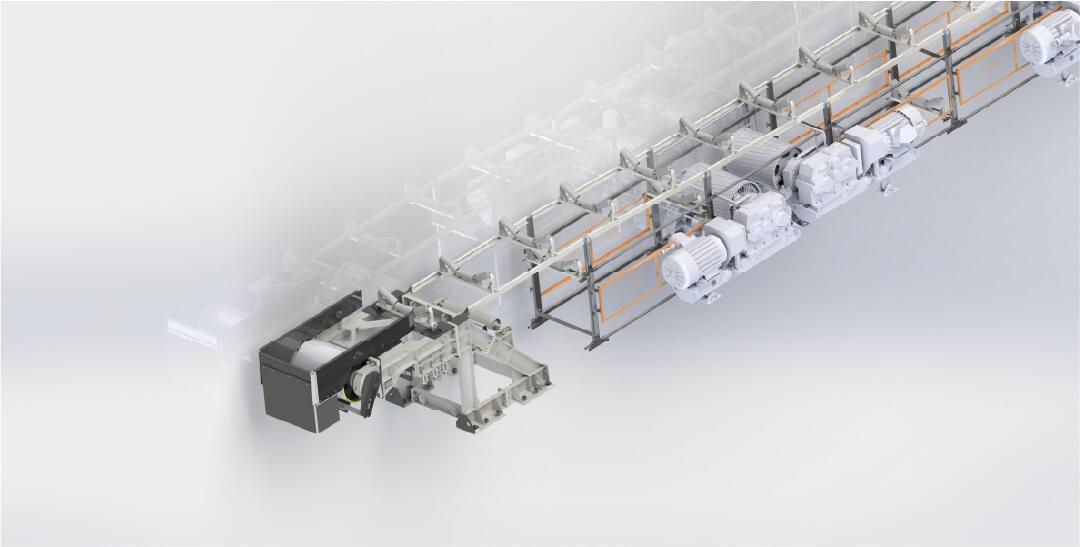

Конвейер ленточный KL1000

При этом до 2011 года у компании не было единого инструментария — чертежи разрабатывали разрозненные конструкторские группы, которые адаптировали документацию под стандарты своего предприятия. Это плодило ошибки и затрудняло

поиск актуальной версии сборки.

«Чтобы оставаться лидером на рынке горно-шахтного оборудования, компания Corum Group решила автоматизировать бизнес-процессы: планирование, учёт и технологическую подготовку производства», — говорит Андрей Денисов, менеджер САПР департамента

по ИТ.

В компании решили выстроить все информационные системы в единую цепочку, в которой данные будут появляться в одном подразделении, а изменять и дополнять их смогут в любом другом. Для этого специалисты выбрали

программный комплекс SOLIDWORKS со следующими пакетами и модулями:

- PROFESSIONAL

- PREMIUM

- PDM PROFESSIONAL

- SIMULATION PREMIUM

Результаты работы с ПО SOLIDWORKS:

- Работники конструкторских подразделений из разных городов и предприятий холдинга получили возможность вместе работать над проектом и параллельно проектировать одно и то же оборудование в разных исполнениях.

- Сократилось время разработки документации.

- На 20% сократился цикл проектирования на начальном этапе.

- На 50% уменьшилось количество ошибок проектирования.

- Оптимизировали материалоёмкость многих узлов без снижения эксплуатационных характеристик.

- В системе PDM сформировали электронный архив документации.

- Появилась возможность сохранять критические данные во время форс-мажора.

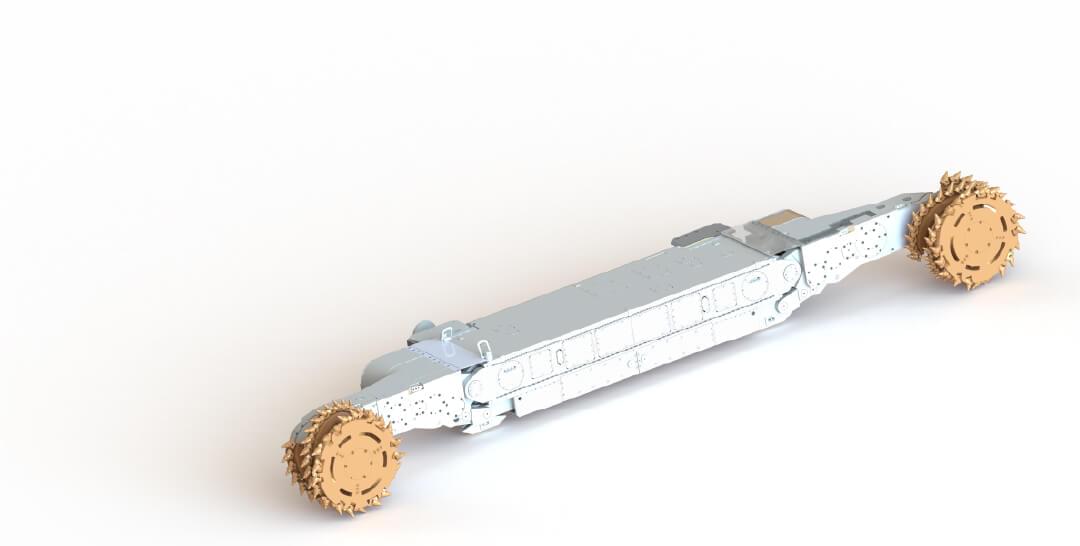

Очистной комбайн КДК 500

В ближайших планах компании — завершить объединение системы и подключить к нему технологов ЧПУ-станков, чтобы те вносили свои данные в объёмные модели. Это позволит дополнительно ускорить разработку.